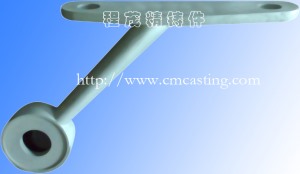

铸件一些构造简易、加工工艺难度系数小,直接应用传统式方式就可以实现。但针对航天航空等行业而言,针对铸件的精度规定极高,构造繁琐,假如仍然采用传统式方法,借助人力工作经验来做得话,非常容易导致铸件缺点,减少产出率,较终造成 产生经济甚至安全性上的损害。

但近几年来3D打印工艺快速發展,并盛行,诸多行业都開始引入这类高新科技。针对东莞精密铸件行业而言,将之与铸造模拟软件和激光粉快速成型技术技术相结合,可完成精细铸件的精确生产制造,提高铸件生产率。

3D打印工艺和东莞精密铸件模拟技术相结合理论依据是:

1、将三维设计实现的铸件毛坯(含加工的剩余量)导入到铸造工艺设计方案CAD中,采取浇注系统测算、冒口测算、冷铁测算、独立熔池测算、模数测算;

2、依据数值尺寸和部位将浇注系统、冒口(冷铁)加上到铸件毛坯中;

3、将初始化的浇注系统和冒口信息导入铸造工艺模拟CAE,采取铸造环节仿真模拟,提升浇注系统和冒口,将提升好的浇冒信息輸出;

4、依据毛坯三维图,利用HLP-500激光粉末状快速成型机直接生产制造出铸件原形蜡件;

5、依照设计方案好的铸造工艺计划方案,给原形蜡件连接上浇注系统,并根据制壳。脱腊、高溫焙烧等加工工艺生产制造膜壳;

6、将加温到一定溫度的金属材料液浇注到膜壳里,制冷后蜕壳,生产制造出铸件毛坯;

7、最后,利用数控机械生产制造出最终商品实现安装认证设计的合理化。

上一条: 概述碳钢与不锈钢的对方面对比

下一条: 简述与我们息息相关的精密铸件