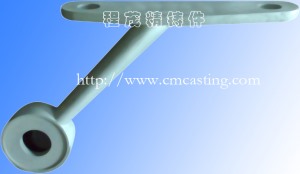

高效率节能生产东莞铸件:

节约原材料,并尽可能地回收利用。所有的原料生产出来都要消耗能量。

精铸公司的工业化生产,也就是每个锻件单位每年的产量在5000吨以上。因公司年产值较大,溶炉工作时间较长,将熔炉自身的加热能耗分摊到一吨精密铸件上可以大大降低。

提高管理水平,降低不合格率。例如某精炼厂,年产量5000吨,不合格率每降低1%,就相当于多生产50吨精炼的铸件,一吨能耗可达405kgee,一年可节约20t标煤,也就是说,一吨精炼可节约4kgee。

选择可靠性设计及提升加工工艺发展东莞精密铸造的加工工艺荣膺出品率第一。对浇注系统软件进行改进,在保证精密铸件质量的前提下,应用发烫隔热保温浇口一般可发展出口率,若能将出口率由60%提高到70%,可减少能耗14.3%。

选用高紧实度的造型机及其现代制芯专业技术,尽可能减少铸件质量,减少加工剩余。实际使用中,高压力造型设计可使铸件质量比工艺造型设计降低3%-5%,一般设备造型设计还可保持2-3毫米的加工余量。减轻净重不单使精密铸造生产车间节能,还可以减少事后生产过程的能耗。

选用节能型的生产工艺,有效地生产出机械。例如:用自硬型树脂砂或表面干型取代粘土砂风干型,节约风干铸型的能耗;严格调料,确定精铸钢的合适成分,选择合理的造模方案,在铸态时清除铸件上的灰泥或硬质颗粒,注销石墨化退火工艺;采用铸态球铁,规定断后伸长在12%以下的应在铸态下,尽可能选择频波谐波振荡时效性加工工艺,去除减地应力热时效性加工工艺。学习这些将增加公司的效率和节约成本。

上一条: 不锈钢铸件的浇注操作程序有哪些呢?

下一条: 东莞精密铸造如何除锈