近几年,随着中国东莞精密铸造行业产业链的不断完善,技术水平的不断提高,下游需求领域呈现出对精密铸造件的需求不断增加的态势。然而,传统精密铸造生产工艺仍存在诸多问题,困扰着大量精密铸造厂家。在这样的市场背景下,凭借其多年来积累的铸造行业实践经验,利用其高性能的光固化3D打印设备,自主全新推出一套一体化式系统的快速精密铸造(Quick Casting)应用解决方案,能有效解决传统精密铸造工艺中的痛点问题,同时保障生产出高质量的铸件。

快速精密铸造技术即是光固化快速成型技术与传统熔模精密铸造技术的完美结合。光固化快速成型技术能够一体化无缝进入熔模铸造工艺。

传统的熔模精密铸造是一种近净成形工艺,其铸件尺寸精度高、结构复杂、材料适应性强,在高附加值注重减重的航空航天领域有着广泛应用。其工艺流程是通过制作金属模具、制作蜡模、组树、挂浆喷砂制壳、蒸汽脱蜡、模壳焙烧、浇注、铸件后处理和铸件检测等步骤。传统的东莞精密铸件技术模具制造和定型周期长,成本高,不能够快速的响应市场需求。

快速精密铸造技术涉及的光固化快速成型技术(SLA),是具有高柔性的先进制造技术,由零件的CAD 模型即可直接驱动设备完成零件原型的成型制造,将其应用于直接制造精密铸造模型,可以极大提高熔模精密铸造的柔性,实现快速铸造。相对于其他用于熔模铸造的快速成型法(如 SLS、FDM 等),在尺寸精度、表面质量方面具有很大优势。

通过多年在铸造行业的应用实践和技术总结,研制出一套系统完成的快速精密铸造应用解决方案,应用优势包括:

免去了制作模具和蜡型的工序

模壳成型速度快

实现小批量生产和样件试制

实现铸件设计的复杂性

降低铸件生产成本

铸件属性优良

以精铸钢精密铸造件常见的零部件叶轮为例,叶轮主要应用在军工、民航领域,铸造工艺上具有一定难度。前期,利用其Lite 600HD-D的立体光固化3D打印设备快速树脂模壳以取代传统熔模精密铸造中的蜡模,免去了传统熔模精密铸造工艺流程中涉及的制作金属模具和制作蜡模这两道工序,不仅节省了成本,也加快了制作周期,整个打印耗时仅为 5小时15分26秒。

上一条: 脱蜡铸造机械行业快速增长

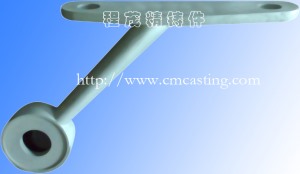

下一条: 咖啡机配件拉手什么材质好